塑性変形,延性破壊に関する研究(松野)

これまでの主な共同研究先:物質・材料研究機構(連携拠点推進制度),理化学研究所(共同研究契約),東北大学(国際共同利用・共同研究拠点),本田技研工業(株),日本製鉄(株),JFEスチール(株),京都大学(科研費),大阪大学(諸々)

シミュレーション/観察像のAI同化解析

構造用の金属材料はその利用において塑性変形が伴うことが多々あります.自動車用鋼材ではその製作過程において塑性変形を受けて加工されますし,衝突事には塑性変形によってエネルギーを吸収します.この際に材料が破断することがあってはいけません.明らかに破断してしまう場合は対策が立てやすいのですが,数百に1度程度という頻度で時々起こってしまう破断は厄介です.材料試験では事前に検出できませんし,無視できる程度の頻度の不良でもありません.多くの場合に原因不明で,どうにもしようがないということが多々あります.

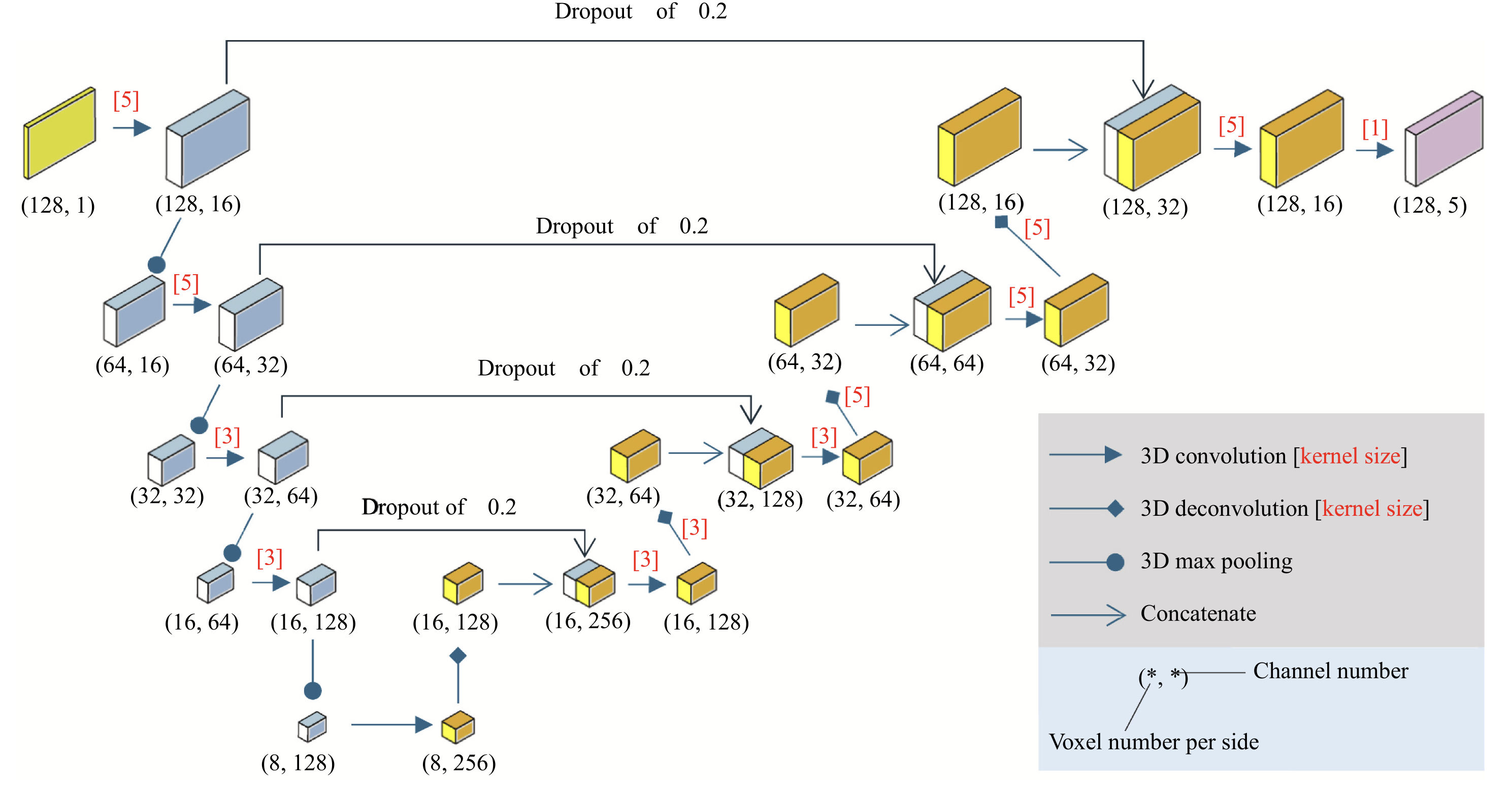

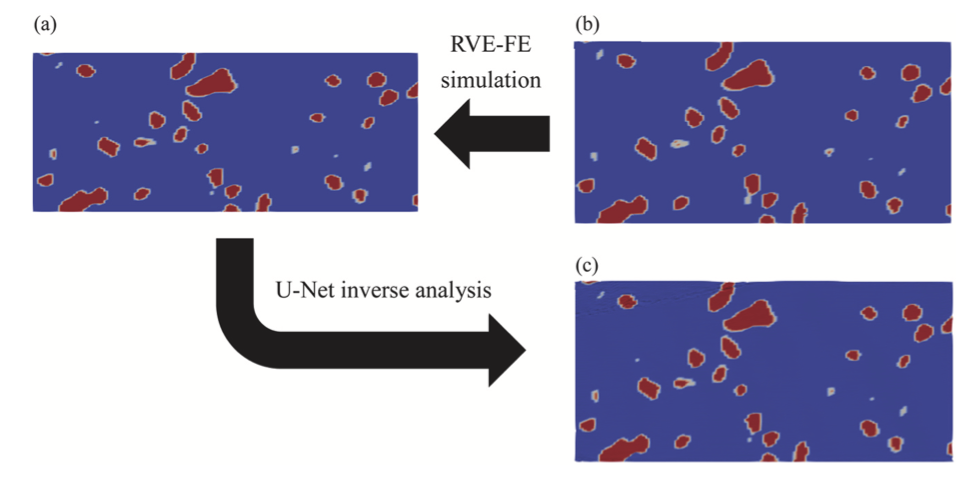

本研究室ではAI技術を介した計測・観察の同化技術によって材料破断直前の応力やひずみ分布を再現することを試みています.これにより,たまたま破断してしまった材料のどこに原因があったのか突き止めることができます.シミュレーションを逆問題としてディープラーニングを行い,このディープラーニングモデルを使って破断部近傍の金属組織を逆変形させて応力やひずみの分布を可視化するという技術です.この技術により,金属組織のどこから材料の破断が起こったのか,そして,なぜいつもと違って破断が起こるような大きな応力やひずみが生じたのかという原因を特定することができます.直近では変形した部位の金属組織上に応力・ひずみ分布を描くことに成功しました.

現在は破断部の金属組織を復元させ,応力・ひずみ分布,そして破壊耐性のばらつき分布を復元された金属組織上に描くという研究を進めています.

解析事例

U-net深層学習アルゴリズムと逆変形ディープフェイク(Matsuno et al., 2025, Mater. Tod. Comm.)

DP鋼変形組織とRVEシミュレーションとの同化(Matsuno et al., 2025, Mater. Res. Proc.)

超高張力鋼大変形域変形抵抗の計測と延性破壊クライテリアの同定

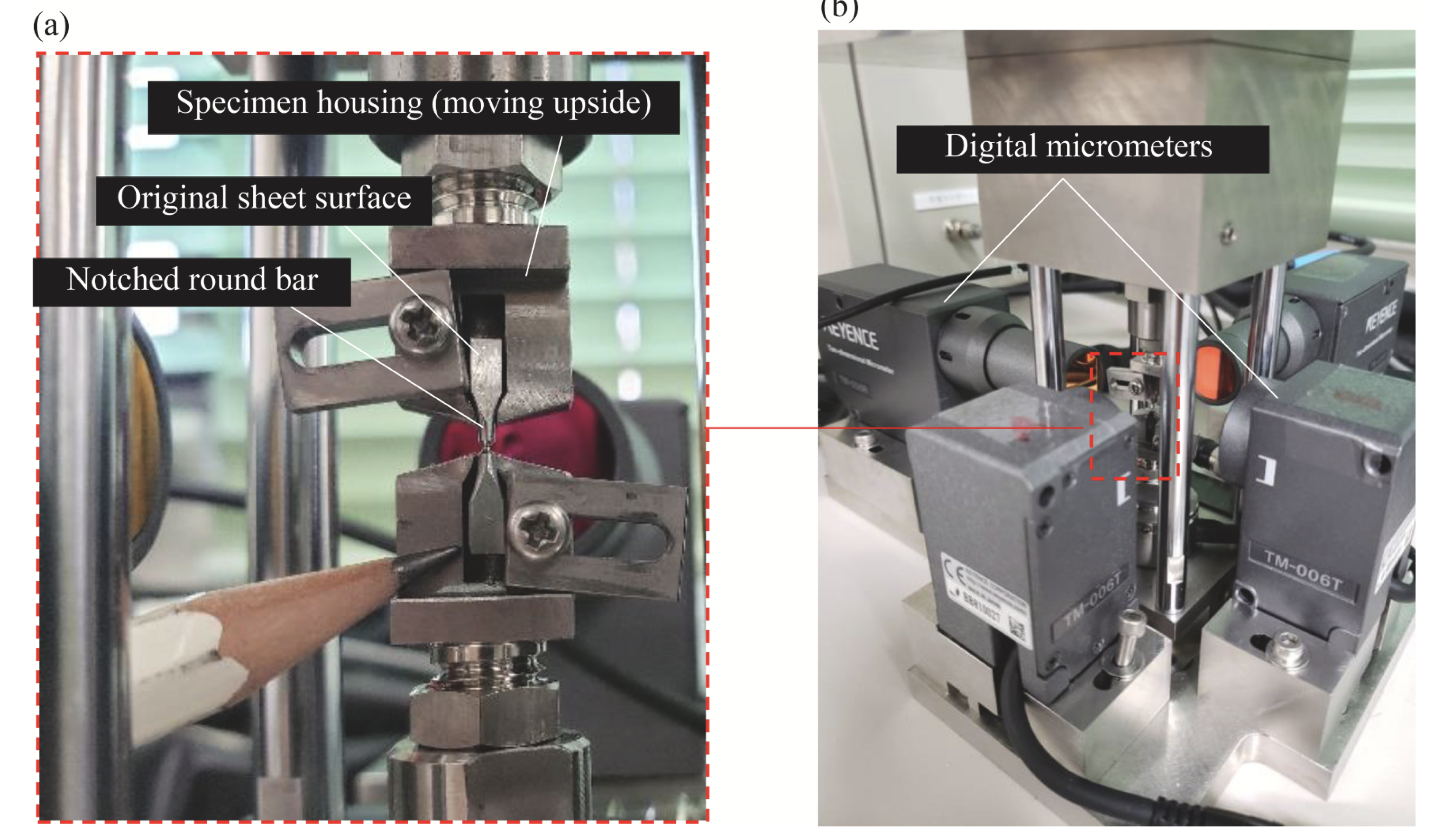

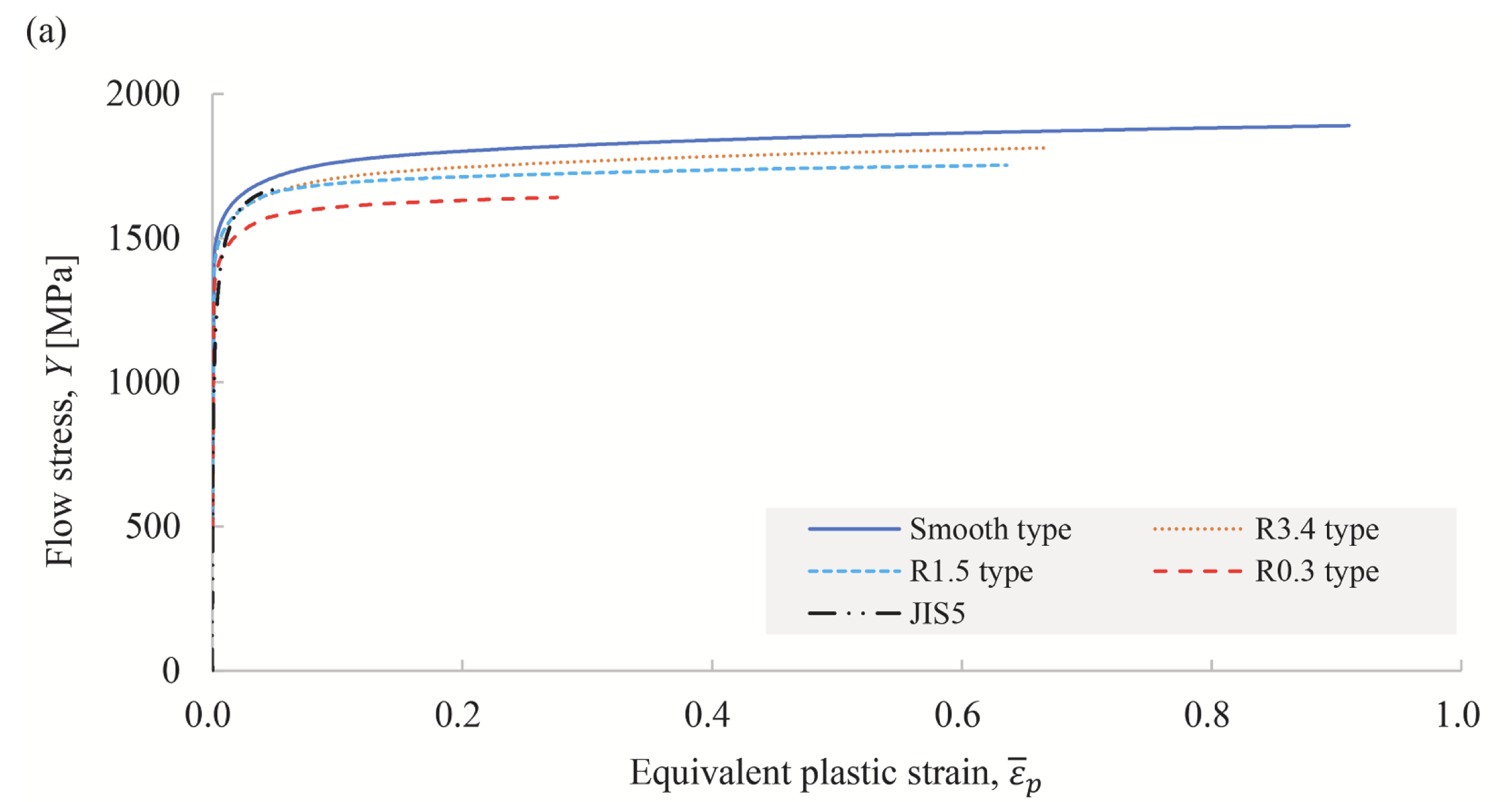

どの程度の応力で,どの程度塑性変形が進行するかという関係を変形抵抗と呼びます.塑性加工や自動車の衝突性能を予測する上で,変形抵抗の計測は欠かせません.本研究室では形状計測とシミュレーションを組み合わせた手法により,破断直前までの大変形領域変形抵抗を同定する技術を開発しました.自動車用の超高張力鋼板に対する適用を見込み,1.2mm程度の厚みの薄鋼板から直径1mmの小型丸棒引張試験片を切り出して評価をしています.

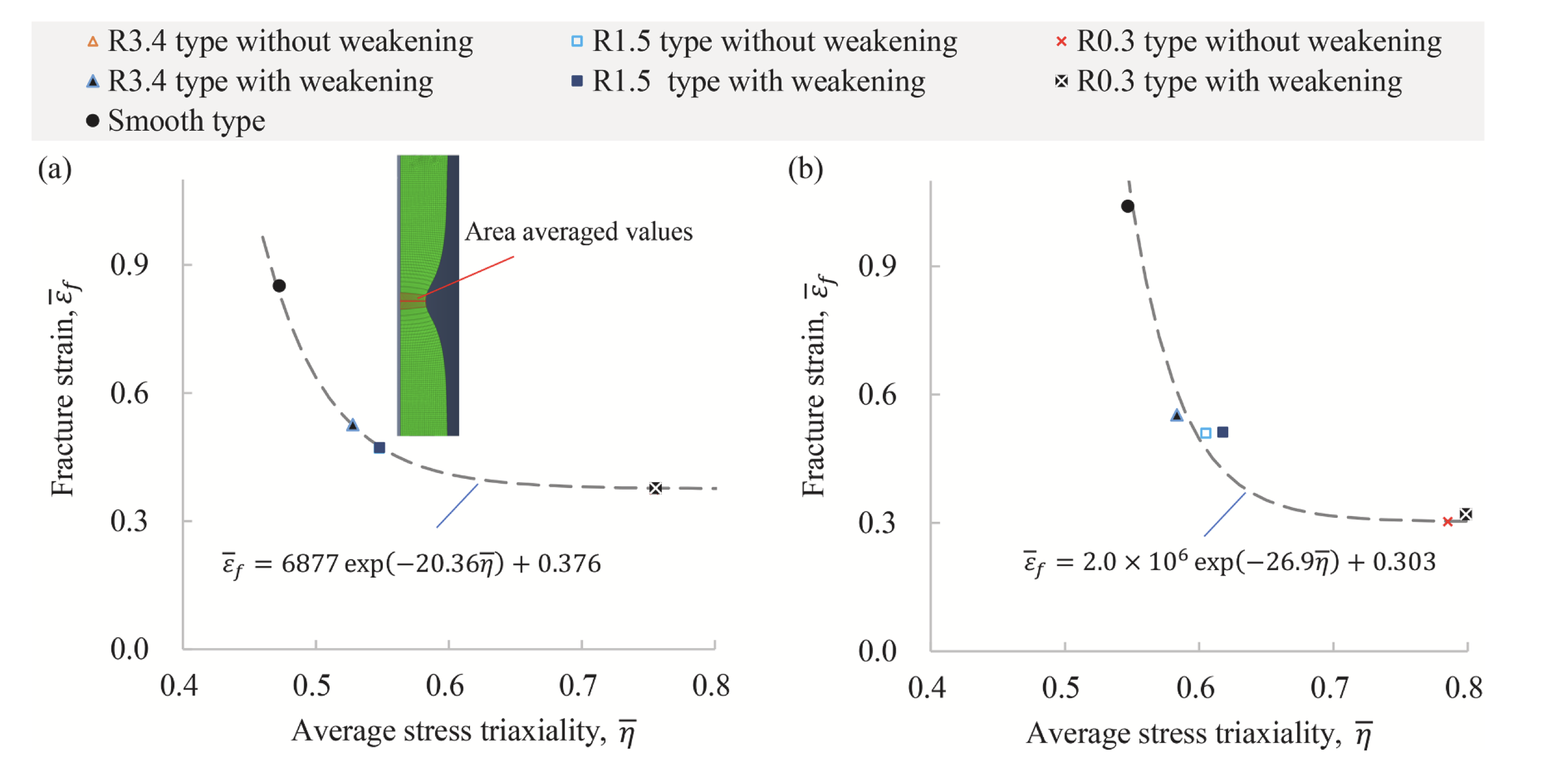

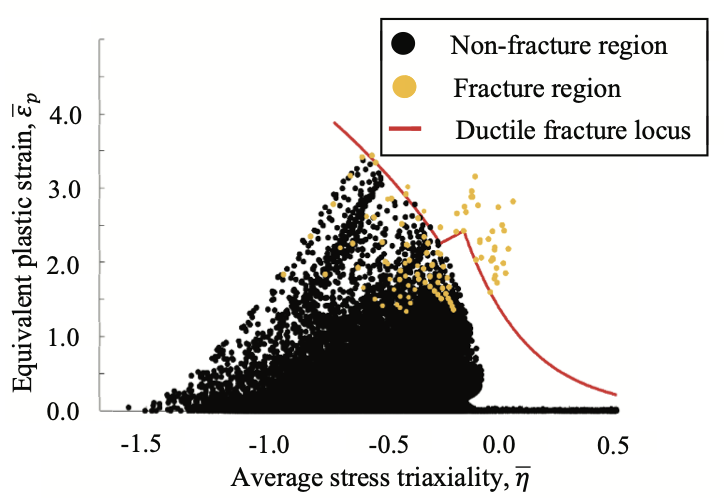

大変形域の変形抵抗を計測しながら,実際の変形事の応力状態を模擬した切り欠き材の変形抵抗の計測にも成功をしました.この計測によって,1.5 GPa級の超高張力鋼板では,応力状態によって変形抵抗が低下するという,”Weakening”現象を新たに見出しています.加えて,薄板では珍しい,延性破壊軌跡(Ductile fracture locus)の同定を行なっています.980 MPa級や1.5 GPa級の超高張力鋼板では,公開された延性破壊軌跡は当研究室のデータだけです.

他にもさらに薄手の高強度アルミ等軽金属素材に対しても同様の取り組みを実施中です.また,現在は関数を仮定した変形抵抗の同定をしていますが,上述のAI同化を使ったノンパラメトリック同定にも挑戦をしています.

解析事例

小型丸棒引張と22MnB5ホットスタンプ材の大変形域変形抵抗(Matsuno et al., 2024, Int. J. Mech. Sci.)

JSC980Y(左)とホットスタンプ材(右)の延性破壊軌跡(Matsuno et al., 2024, Int. J. Mech. Sci.)

せん断加工切り口デジタルツインと残留応力分布の可視化

材料メーカーから納品された薄板材はトイレットペーパのようなロール状です.そのため,加工前に所定の板形状に切断をしなければなりません.パンチを使った穴あけや切断をせん断加工と呼びますが,鋼材の切断ではそのほとんどがせん断加工です.当研究室では延性破壊現象の解析をテーマとしていますが,せん断加工のシミュレーションにその知見を応用しています.せん断加工はパンチを使った延性破壊をコントロールすることによる切断です.

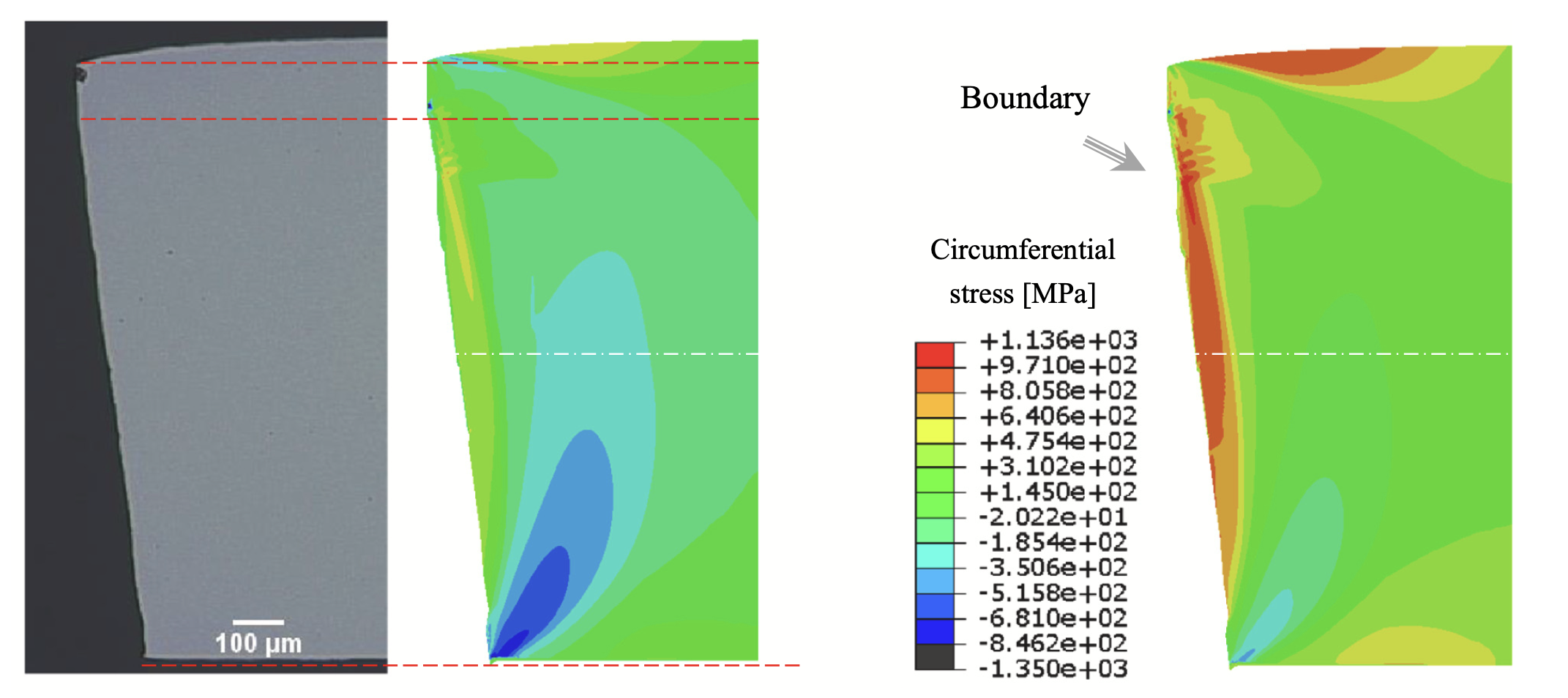

既存のシミュレーションの用途は想定した工具条件からの切り口性状の“予測”ですが,当研究室では切断事後の切り口形状からの残留応力可視化に取り組んでいます.引張側の残留応力は切り口を起点とする疲労破壊や遅れ破壊(荷重をかけずとも時間が経って破壊してしまう現象)の要因です.現在はX線で残留応力計測がなされる場合が多いですが,破壊の要因を見出すレベルの空間的な高解像度は未だ実現していません.

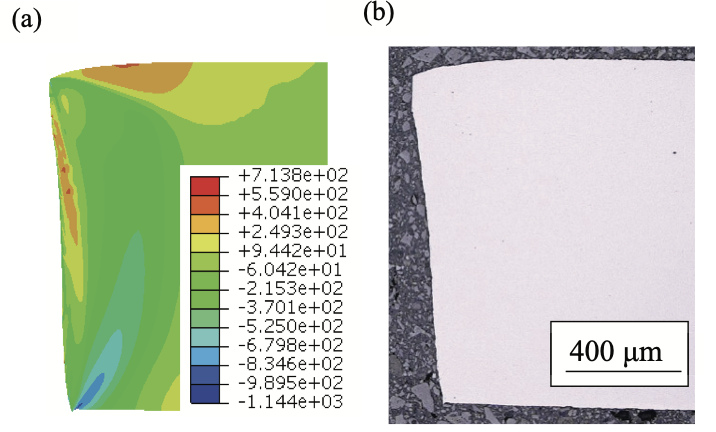

シミュレーションではいくらでも細かな改造で応力を出力できることから,本研究室では実物そっくりの切り口形状を再現し,残留応力分布を実切り口上に可視化するという取り組みを実施しています.その過程で延性破壊の条件も導出されますので,従来通りの予測にも活用できるという,一石二鳥の技術です. こちらの解析も,AIを使ったノンパラメトリック形状同化に挑戦をしています.

解析事例

JSC1180Y材のせん断加工部デジタルツインと残留応力(Matsuno et al., 2024, Int. J. Manuf. Proce.)

JSC980Y材のせん断加工部デジタルツインと逆同定された延性破壊軌跡(Matsuno et al., 2025, Matec Web Conf.)

放射光X線イメージング,水素脆性に関する研究(清水)

これまでの主な共同研究先:物質・材料研究機構,日本原子力研究開発機構,東北大学,富山大学,九州大学,京都大学

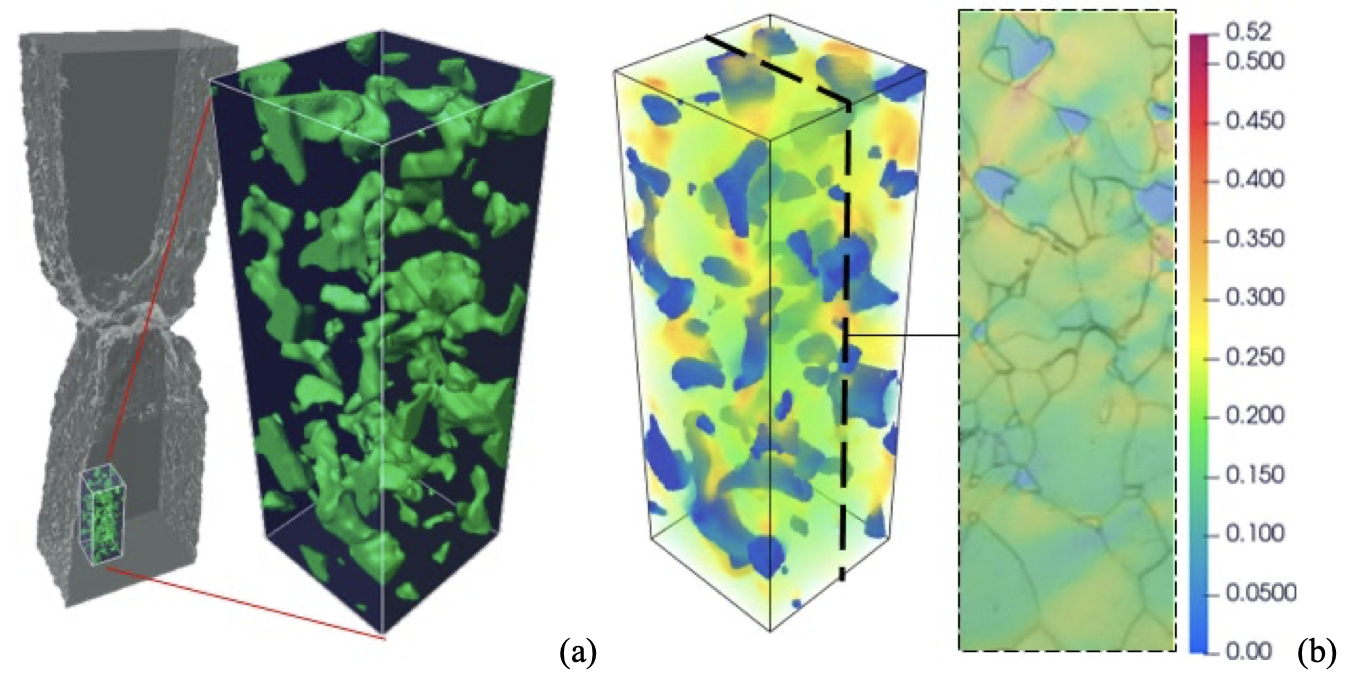

高強度アルミニウム合金の水素脆性

Al-Zn-Mg合金(7000系合金)は代表的な高強度アルミニウム合金であり,航空機・新幹線・自動車など,強度と軽さの両方が要求されるところに実用されています。世界的な燃費規制や環境負荷の低減といったニーズに応えるためには,材料の高強度化が必要になります。ただし,一般に構造用金属材料は,高強度になるほど水素によって脆化しやすくなります。これは,単純に静的な強度を上昇させても,水素脆化を克服しない限りは真の高強度化を達成できないことを意味します。我々の研究グループでは,放射光施設SPring-8を使って合金の水素脆化挙動を「その場観察」します。そして,どのような力学状態で・どのような水素濃度で・いつ・どのタイミングで・どこから破壊が始まったのか,三次元可視化します。このように,SPring-8で三次元的に可視化し,様々な材料挙動を明らかにすることを得意にしています。

研究事例

当研究室での研究テーマを検討される方へ

近年の報道にもありますように,地方国立大を取り巻く研究環境は厳しいです.とりわけ金属材料を対象とした”固体力学”という古典分野はアカデミアにおいて不遇な時代となってしまいました.産業界からのニーズは極めて高いのですが,定年等で年々と大学の研究者が減ってきております.そのような状況の中,当研究室は比較的に恵まれた研究環境を維持しています.2019年から2024年の5年間における研究室スタッフを代表とした獲得予算は年平均1000万円強となっており,研究室スタッフを主著とした論文(英文)も分野トップジャーナルを含み年2,3本のペースにて掲載されています.修士の学生が主著となる英文論文も2年に1本というペースではありますがコンスタントに出すことができました.学会からも毎年学生が賞をいただけるまでになっております

また,鳥取県内の公設試験場や東北大,京大,大阪大,物質材料研究開発機構,理化学研究所,大型放射光施設SPring-8にて実験を行える環境を構築しています.

鳥取県という立地の難はありますが,少なくとも国内の同分野においてはトップレベルの研究環境を学生に提供できているとの自負がございます.このHPをご覧になられた方におきましては,当校・当研究室を進路の一つとしてご検討いただけますと幸いです.